自動車ボディ・フレームの大幅な軽量化を実現する製造システム(STAF)を開発

2016年01月08日

住友重機械工業株式会社(社長 別川俊介)は、自動車のボディやフレームなどの車体部品を大幅に軽量化できる製造システム、STAF(スタッフ)(Steel Tube Air Forming)を開発しました。

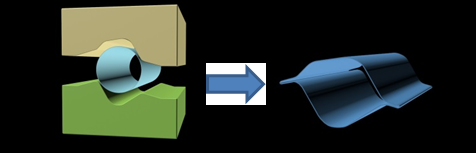

STAFは鋼管をプレス機の金型にセットした後、通電加熱→高圧空気注入→成形→焼入れの工程を制御システムにより、フランジ*1付き連続異形閉断面を高精度に成形加工できることが特徴です。(図1参照)

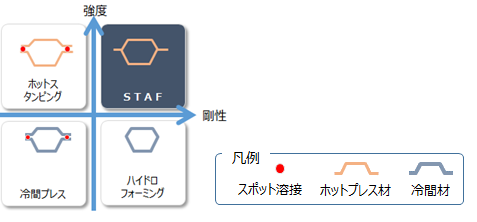

ハイドロフォーミング*2の連続した閉断面構造を成形できる特徴と、ホットスタンピング*3の鋼板を加熱しプレス成形した後に焼入れし1500メガパスカル級の引張り強度に加工できる特徴の両方の良い面を兼ね備えた、軽量かつ高強度・高剛性な閉断面部材の製造が可能となります。(図2参照)

さらに、世界初となるフランジ同時成形技術により閉断面構造をフランジ付きとすることで、今までハイドロフォーミングなどで課題とされてきた他部材との結合に必要な別物フランジと溶接工程を廃止させるなど、車体部品に採用されやすい構造の提案ができるようになりました。今後は、部位ごとに980から1500メガパスカルの引張り強度を制御できる局部焼入れ技術や、肉厚の異なるパイプを材料とした差厚成形技術の開発を進め、多くの自動車車体部品に適用可能となる技術の確立を目指します。

当社は、すでに車体部品への適用に向けて大手メーカーと検討を開始しているところであり、さらに自動車部品メーカー含めたお客様へ提案を開始し、2017年度からの商品化を目指しております。

また、2016年1月13日(水)~15日(金)の東京ビッグサイトにて開催される「第6回クルマの軽量化 技術展」にSTAF技術で生産されたパーツを展示いたします。

STAFプロセスの概要

1.通電加熱

パイプを金型にセットし、電極をチャックして通電加熱を行います。これにより10秒程度で900℃前後まで加熱されます。パイプの通電加熱は、電極接触面積が左右同じ、かつ、板材よりも安定的に接触させることができるため、均一な加熱が可能となります。さらに、従来の加熱方法である加熱炉方式に比べて消費電力を大幅に削減することが可能です。

2.フランジ成形

通電加熱後、フランジ部を成形させるため型締め位置(半開き状態)を調整したところで、高圧空気を供給し、半開き状の部分を若干膨らませながら、型締めを行い、フランジ部を成形します

3.本体成形

型締め後、本体部分をさらに金型内面の形状にするために、さらに高圧空気を供給し、ブロー成形を行います。その後、材料を急速に冷却させ焼入れすることにより1500メガパスカル級の高強度な部材となります。

STAFの特徴

1.大きな軽量化

焼入れされた超高強度部材による連続閉断面構造のため、高強度・高剛性な部材となることから、結果として肉厚を薄くすることができます。同じ強度条件の下、自動車車体の部品をSTAF構造に置き換えた場合、従来の構造に比較しておおよそ30%の軽量効果が得られます。

2.コスト低減効果

板プレス加工に必要なブランキング*4やトリミング*5の必要がなく、成形後に端部カットのみであるため歩留まりを90%程度まで向上させることができるとともに、フランジ付きパイプのため部品点数の削減が可能となり大幅なコスト低減が可能です。

3.シンプルな製造工程(低投資・省スペース)

板プレス加工で閉断面構造部品を製造する場合は、ブランキング、加熱、プレス、トリミング、そして溶接の5設備が必要です。一方、STAF工法の場合、プリフォーミングの後、加熱とプレスを同時に行い、端部カットするため、3設備で済み、シンプルな製造工程となります。

4.高い生産効率

閉断面構造とするまでホットスタンピングの4工程に比べ、STAFでは専用の加熱工程や溶接工程が不要となるため2工程で製造することが可能です。その分、間接工数が大幅に削減でき生産効率が向上します。

*1パイプの端に設けられている鍔(つば)状の部分。ここに溶接などして他の部品と連結される

*2プレス内の金型にパイプ形状の素材をセット後、型締めし、高圧の液体を充填し成形する工法

*3鋼板を高温で熱し、プレスで成形、 焼入れする工法

*4プレス加工製品の輪郭形状を作る打ち抜き加工のこと

*5板金や鍛造加工された製品の縁あるいはバリなどの不要なものを切り落とす作業のこと