STAF(Steel Tube Air Forming)

自動車ボディ骨格構造を革新する新たな成形プロセス

自動車のボディやフレームを大幅に軽量化できる製造システムSTAF(Steel Tube Air Forming)

STAFはプレスとブローフォーミングを組み合わせた新しいパイプの熱間エアーブロー成形技術です。

強く、軽く、シンプルに

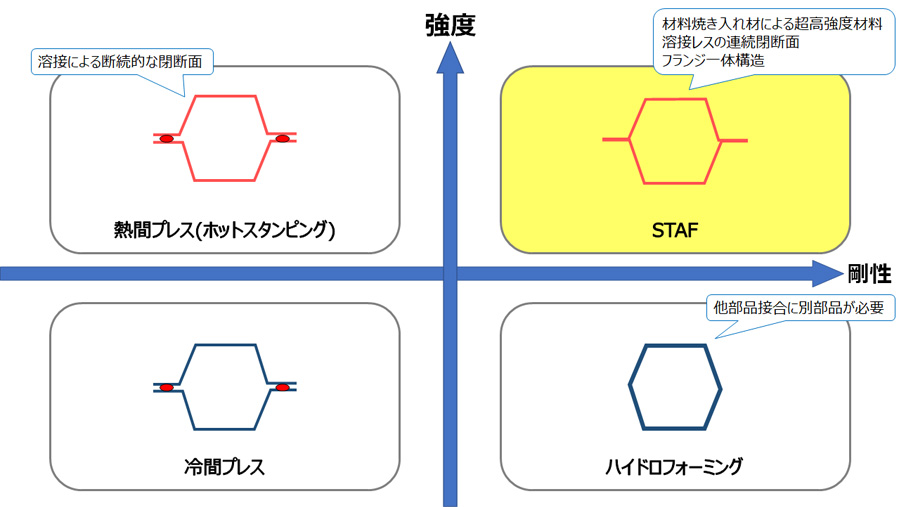

STAF独自のフランジ付連続異形閉断面構造と、焼き入れ材(PHS)による材料の高強度化を両立させることができ、自動車の軽量化と衝突安全性向上に貢献します。

STAF(Steel Tube Air Forming)技術のご紹介

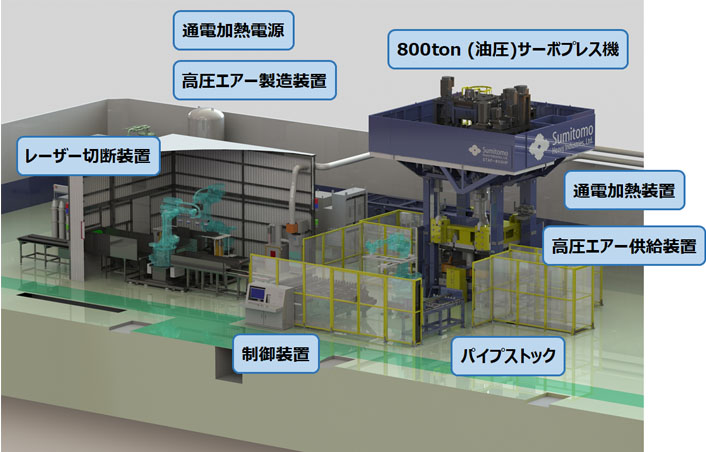

STAF(Steel Tube Air Forming)システムはパイプ材をプレス金型内で通電加熱し、高圧エアーをパイプ内部へ注入して、フランジ一体の連続異形閉断面部材を成形する世界初の成形システムです。

成形と同時に金型によって材料を急冷することで、Press Hardened Steel(PHS)を用いた閉断面部材を成形することが可能です。

独自のワンパック成形プロセスと、フランジ付き連続異形閉断面構造により、工程のシンプル化及び、部品の軽量化、高強度化が可能です。

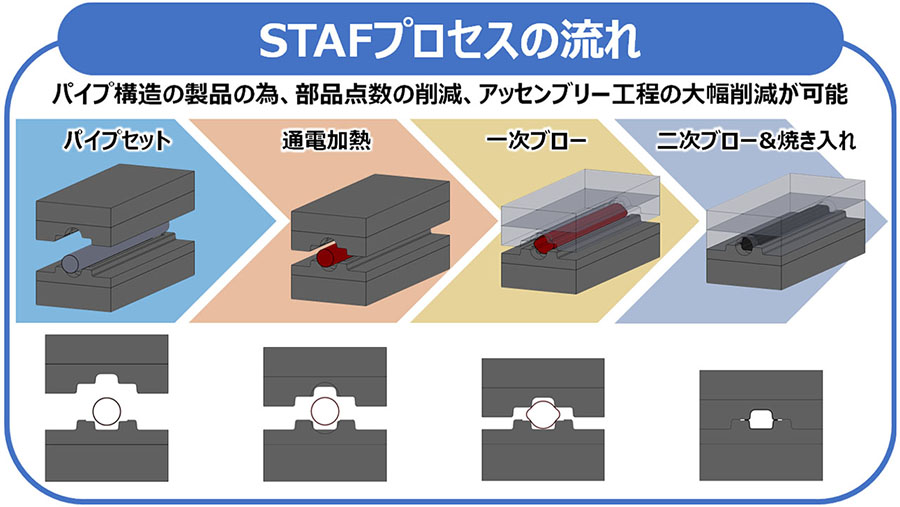

- 1通電加熱

材料のパイプ両端部を電極でチャックして、金型内で通電加熱を行い、材料を急速に加熱します。

通電加熱は加熱炉を使用した加熱方式と比べて、材料自体を発熱させる為、エネルギー効率が非常に良く、ランニングコストと環境負荷の大幅な低減が可能です。 - 21次ブロー(フランジ成形)

材料パイプの加熱後、独自の制御技術により金型を半開き状態まで締め、パイプの内部から高圧ブローを供給することで、フランジ部を成形します。

- 32次ブロー(本体成形)& 材料焼き入れ

1次ブロー後、金型を下死点まで締め、再度高圧ブローを供給し、断面本体を成形します。

材料をパイプ内部から金型に密着させ、金型によって材料を急冷して焼き入れを行います。(ダイクエンチ)

STAFのメリット

軽く

STAFで成形された部材は1500MPa以上の超高強度と連続異形閉断面構造による高い剛性を併せ持ちます。

従来工法であるホットスタンピングで成形された部材と比較して、類似形状・同等性能では板厚を下げることが出来る為、約30%の軽量化が見込めます。

強く

STAF特有のフランジ付き連続異形閉断面は高い断面性能を誇ります。パイプを長手方向で断面変化させたり、断面形状を複雑化出来る為、限られたレイアウト内で断面性能を高めることができ、部材の強度・剛性が向上します。

シンプルに

STAFはパイプ構造でありながら、フランジ一体の閉断面が成形出来る為、他部品との接合が容易です。

これにより、複数の部品で構成されたアセンブリ部品を、一体化することが可能となり、金型数、工程数の削減が見込めます。

また、材料の加熱に通電加熱を採用することで、設備をコンパクト化することが可能となり、設備投資コストの大幅に低減しています。

開発コンセプト

STAF適用部品例

フロントピラー、ルーフサイドレール、ルーフレール、バンパービーム、ドアインパクトビーム、サイドシル等の自動車骨格部品に適用することで、自動車の軽量化、衝突性能向上が可能です。

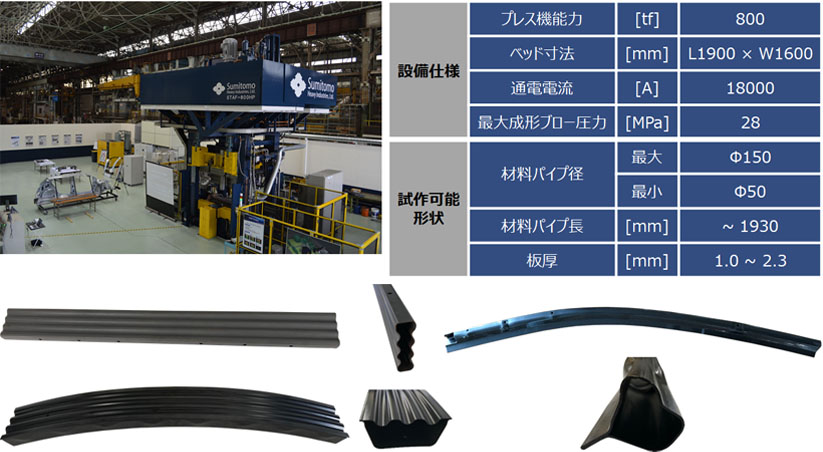

STAF試作機ラインの概要

弊社試作設備を使用して、量産同等仕様の設備でSTAFの試作成形トライが可能です。

STAF部品の適用開発、量産試作、実証評価にご利用下さい。

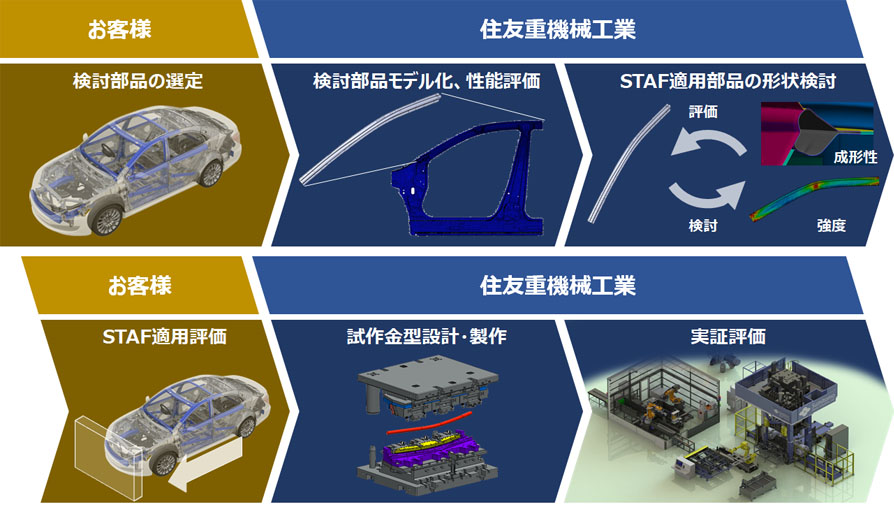

適用開発サポート

住友重機械工業はお客様にSTAFを導入頂くにあたって、設備製造・販売・保守だけでなく、STAF適用開発のエンジニアリングサポートもご提供致します。

- 1STAF部品の最適設計

STAF部品の性能を最大化する為の、最適形状を設計、ご提案致します。

- 2CAE評価・部品試作

CAEを用いて強度、成形性の評価を行います。

CAEで評価した部品を、弊社のSTAF設備を使用して試作サンプルを製作し、評価頂くことも可能です。 - 3設備の最適設計

お客様の工場レイアウト、生産ボリューム、生産計画に合わせて、最適な設備仕様をご提案させて頂きます。

- 4要素技術開発

住友重機械工業では2013年よりSTAFに関わる要素技術開発を行っており、よりスムーズにSTAFを導入頂く為、お客様に必要な技術情報をご提供することが可能です。

この製品に関する情報・

お問い合わせについて

お電話でのお問い合わせ

新塑性加工開発SBU STAFプロジェクト

メールでのお問い合わせ