非破壊検査 -フェイズドアレイ超音波法-

ハイレベルな画像診断、より見やすく、より正確な検査サービスの提供

きず検出・サイジング能力を向上させる改良型パルスエコー方式の超音波深傷法です。

微細な振動子を多数配列した探触子により、超音波ビームを特定の方向に発信、試験体の任意の深さに集束させることにより、きず検出・サイジング能力を向上させる改良型パルスエコー方式の超音波探傷法です。探傷画像による評価を行うため、損傷状況を直感的にイメージしやすく、対象物の形状と欠陥エコーの識別、欠陥サイズ(長さや高さ)の推定など、従来の超音波探傷法と比較して高精度の検査結果を得ることのできる技術です。

「非破壊検査」に関する詳しい情報はこちら

特長

国内外問わず、製鉄・機械関係、石油・化学プラントなどのユーザーに対して、フェイズドアレイ超音波法を用いた以下のアプリケーションをアイテムとして展開しています。

- 1任意の深さに超音波ビームを集束できる

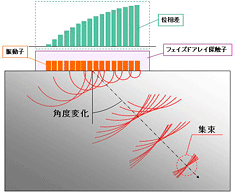

フェイズドアレイ基本概念 直線状に配列された各振動子の送信タイミングを制御することにより、超音波ビームを任意の深さに集束、各振動子で受信された信号に振動子ごとの遅延時間を加算することで、任意の位置からの受波指向性を高めることができます。

- 2超音波ビームを電子スキャンできる

超音波ビームの電子スキャン 超音波の送受信角度・焦点距離を電子的に制御することで探触子の機械的な走査の無い電子スキャンを行うことが可能です。

- 3溶接線検査

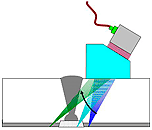

溶接線を検査する場合、溶接線に対し直交方向に電子スキャンさせ、探触子を溶接線と平行方向に手動走査することで、(電子スキャンのピッチ)×(X走査方向のピッチ)分の波形をデジタル化してシステムに取り込むことができます。収録した波形データを処理することにより、任意の断面もしくは投影の探傷画像(B-Scope, C-ScopeおよびD-Scope)を得ることが可能で、欠陥エコーおよび形状エコーの座標を直接読み取ることができます。

- 4減衰の大きい材質

オーステナイト系ステンレスの配管溶接部やプレス部品などの大型鋳造品など、従来の超音波探傷法では超音波ビームの減衰により検査が困難であった部位にでも適用が可能です。

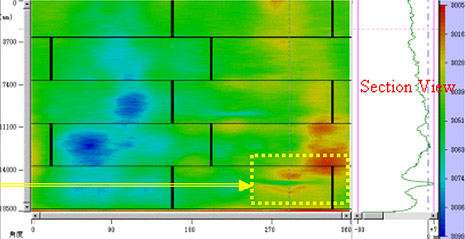

- 5面探傷

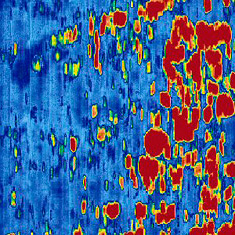

圧力容器や鋼構造物の腐食減肉検査、介在物などの組織不均一部界面に水素分子が凝集し、圧延方向に平行な割れを生ずるHIC(Hydrogen Induced Cracking)などの検査が可能です。指定された範囲における全面積の探傷データを短時間に収録、評価することができます。

HIC(Hydrogen Induced Cracking)検出事例

きず分布図

きず部のみを強調させた2階調化画像 - 6軸検査

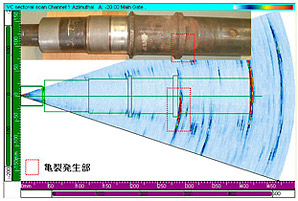

クレーンの減速機軸や電車の車輪軸、工場設備などに多く使用される動力伝達軸は、疲労破壊発生の恐れから定期的な解体整備がおこなわれていますが、軸端面からのフェイズドアレイ超音波検査の実施で、非解体でその健全性を評価することが可能です。

- 7複雑形状

車輪軸の亀裂検出事例 対象が複雑形状である場合、従来の超音波探傷法では適用、評価ともに困難なものでしたが、フェイズドアレイ超音波法を適用した場合、CADで作成した対象部断面形状を探傷用ソフト画面上に表示することが可能であるため、キズと形状エコーが容易に識別可能です。

その他の検査アイテム

- 一般非破壊検査

- 鋼構造物の調査診断サービス

- 検査・試運転・性能確認試験

- 応力計測

- 分析サービス

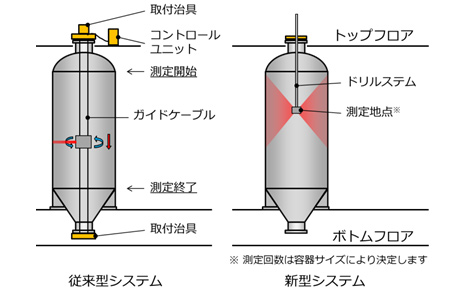

- 3Dレーザー計測/コークドラム変形

高温(440~500℃)・加圧状態と室温・大気圧状態とを14~24時間毎に繰り返すコークドラムは、本体胴部に熱応力によるバルジングと呼ばれる変形が生じます。この変形量は運転回数と共に増大するため、ユーザーの関心が高く、計測で得られた結果は本体の補修取り替えの重要な判断材料となっています。

コンタ図による変形状態の表示

左:従来型システム/右:新型システム

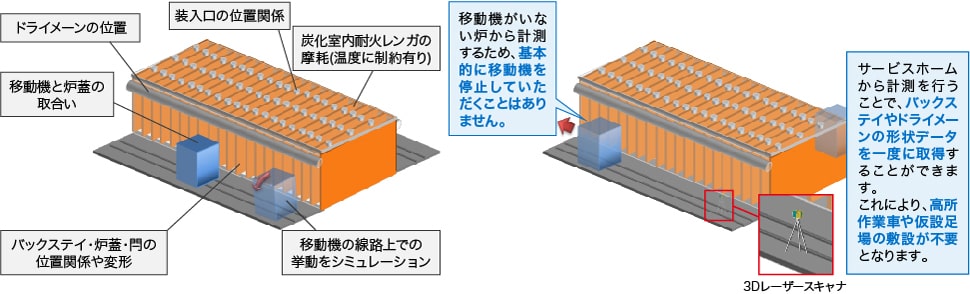

- 3Dレーザー計測/コークス炉体

コークス炉の形状データを絶対座標管理することが可能となり、設備の位置や形状の変化を経年で追従することができます。

- 3Dレーザー計測/各種プラント機器の計測と損傷モニタリング

- 1過減肉が発生する容器の腐食減肉量の測定と腐食速度算出による余寿命評価

- 2内面耐熱レンガ施工容器のレンガ変形量・腐食量の測定・経過観察

- 3加熱炉管の湾曲度の測定・経過観察

- 4貯蔵タンク側板の変形量(凹凸量)の測定

この製品に関する情報・

お問い合わせについて

お電話でのお問い合わせ

住重アテックス株式会社

フォームでのお問い合わせ

住重アテックス株式会社サイトへ