小型化への挑戦

10年以上にわたる開発の結晶

「ECYシリーズ」

「新たな挑戦」から生み出された減速機

現在、人手不足を背景に、ロボットがさまざまな所で活躍している。

拡大する需要の中で求められているのは、ロボットの小型化であり、ロボットのキーコンポーネントである減速機の小型化も大きな課題となっていた。

これは10年以上にわたって挑み続けた、精密制御用Eサイクロ®減速機ECYシリーズ(以下、ECYシリーズ)の開発ストーリーだ。

技術部 商品開発グループ 主任技師

機械コンポーネントグループ

主任研究員

機械コンポーネントグループ 技師

減速機の専門家と共に始まった

新しい小型減速機への道

減速機は、モータなどの動力を適切な回転速度まで減速させ、トルクを大きくする装置だ。直接目にする機会は少ないが、スキーのリフトや遊園地の観覧車、エレベーターや電車のホームドア、産業用ロボットなど、社会の縁の下の力持ちとして大小さまざまな減速機が私たちの身近なところで活躍している。

住友重機械工業は、減速機では国内シェアNo.1を誇り、大型、中小型、精密制御用減速機などニーズに合わせた減速機を生み出してきた。

現在、さまざまな社会問題の解決策として、省人・省力ロボット、協働ロボット、アシストスーツなど、ロボットの需要が高まり続けている。それに伴い、コストダウンや省スペース、省エネルギーなどのために、ロボットなどのアプリケーション自体の小型化が求められるようになった。それは中に組み込まれている減速機も同様だ。しかし住友重機械工業には小型の精密制御用減速機の商品ラインアップがなく、その穴を埋めるために技術研究所が精密制御用減速機の小型化の課題に取り組み始めたのは、2000年代後半のことだった。

時を同じくして、技術研究所の減速機開発の底上げのために、PTC事業部で工場長をしていたこともある減速機の専門家を招請。(当時は顧問、定年後もコンサルタントとして指導を仰ぐ)長年、さまざまな減速機に携わったからこそ持っている豊富な経験やアイデアを生かしてもらうだけでなく、減速機を専門に研究開発をする人材の育成にも尽力してもらうことになった。もちろん、この開発の指導もミッションとして取り組んでもらった。

そして小型化を実現するための基礎開発や要素開発を技術研究所で行う人材として抜擢されたのが、技術研究所・主任研究員だった。翌年にはPTC事業部・主任技師、翌々年には技術研究所・技師も加わり、この開発は3人体制で進められた。

開発目標は『倍と半分のイノベーション』。市場にある減速機よりも性能は2倍、サイズなど小さくすべきものは半分にするという大きな目標を立てたのだ。

その目標を達成すべく、最初に取り組んだのは、住友重機械工業が誇るサイクロ®減速機の小型化。80年もの歴史を持つサイクロ®減速機には、サーボモータ用や精密制御用などのラインアップが揃っているだけでなく、ノウハウと技術も蓄積されている。

サイクロ®減速機は、歯車部に独自の滑らかな曲線(エピトロコイド平行曲線)を採用し、さらに噛み合い部にピンを用いることで潤滑特性にも優れ、非常にタフで壊れにくいのが特徴である。お客様からの信頼も厚く、幅広い用途で使われているサイクロ®減速機が小型化できれば理想的だっただろう。しかし、取り組みを進める中で、そのままの機構ではある程度のサイズで小型化の限界がくることが判明。精密小型減速機では後発である住友重機械工業が他社より優れた製品を提供するにはどうしたらよいかを検証した結果、サイクロ®減速機とは違う新しい機構の開発が必要だと、大きな方針が打ち出された。

新しい機構へのチャレンジは

「精度」と「強度」の

課題に向き合う日々

機構を変えるという方針が決まり、小型化の新しいアイデアとして「曲スプライン(波動歯車)」の採用が決まった。この機構は薄肉の円筒歯車を楕円に変形させて回転させる機構であるため、強度が重要である。さらに、サイクロ®減速機とは異なり噛み合い部にピンを使わず歯車同士が直接かみ合うため、潤滑させることがより厳しくなり、歯車も摩耗しやすい。「当社としては初めての機構を用いた取り組みでしたので、薄肉の歯車に対する知見がなく、試作するのにも大変苦労しました。アドバイスをいただいていたコンサルタントからも『勉強になる』という言葉が出たくらいでしたので、減速機の専門家でも分からないことが多い、難しいことをやっていたのだと思います。開発している間は常に、強度と潤滑の2つが大きな課題として立ちはだかりました」と技術研究所・主任研究員は振り返る。

初めての機構であるため、サイクロ®減速機をモデルベースに開発した強度計算ツールで設計しても計算通りには進まず、すぐ壊れてしまう。開発は困難を極め、試作品の実験の結果をコンサルタントに報告・相談し、次の試行をする月日が続いた。

新しい減速機の強度の肝になるのが精度の高い部品作り。歯車だけに限らず、一つひとつの部品の精度が十分でなければ、意図した強度にはならないからだ。

「初めの頃は原理確認のための試作限定の製造方法であったため、特に部品の製造誤差の問題がつきまといました。私たちはまだ経験や知見も浅く、狙った精度を安定して出すにはどうしたら良いか、試行錯誤を繰り返していました」と語るのは技術研究所・技師だ。

開発当初は小型化のポイントである曲スプラインの歯車部分に主眼を置いた設計、試作、評価を繰り返し行っていた。歯車にはサイクロ®減速機と同じトロコイド歯形を採用し、独自の設計を行うことで高強度化を実現する方策とした。その反面、従来の工法では加工できないため、試作加工にはワイヤーカットという工法を採用した。しかしこのワイヤーカットは最初の切りはじめの歯車と、最後の切り終わりの歯車に段差ができてしまうのが大きな欠点だった。もちろん、わずかな段差もできないように設計しているものの、どうしても段差が生じ、安定して精度の高い曲スプラインを作ることにつながらない。繰り返し同じ精度の歯車が作れないため、曲スプラインの強度をきちんと評価することもままならなかった。また加工コストが非常に高く製造数量も限られたためテストを行う個数も少なく、さらにはワイヤーカットと機械加工の表面性状の違いもテスト結果に大きく影響した。

その状況の打開につながったのは、曲スプラインの専用カッターを設計し、歯車の加工を安定して行えるようになってからだ。

「当社には、サイクロ®減速機という非常にタフな減速機があり、新機構の減速機もその厳しい耐久性の基準をクリアする必要がありました。設計の妥当性を実験で証明できなければ、カッターを作ることすらできなかったのです」と当時の苦労話をしてくれたのは、PTC事業部・主任技師だ。

歯車の設計から、その歯車を加工するためのカッターの設計と試作、および歯車の加工で数か月を要し、さらに試作された歯車は組み立て後に数か月の耐久テストを行うため、一つの形状の歯車の検証を行うのにかなりの時間がかかっていた。

それでも、カッターによる加工によって、安定した精度の歯車を数多く作り出せるようになり、テストや検証を行える数が増え、開発スピードは少しずつ上がっていった。

一丸となって

量産化の体制を構築

歯車が安定して作れるようになってからも、解決しなくてはならない課題はまだまだ山積みだった。曲スプラインだけのテストでは問題がなくても、周りの部品と組み合わせて耐久テストを行うと新たな問題が出てくることもあったからだ。

そういった問題には、近年発達が著しいシミュレーションツール(CAE)を使って、実際にテストを行う前にコンピュータ上で妥当性の検証をできたことが開発のブレイクスルーになった。シミュレーションツールは技術研究所が独自に開発をしているものも使用し、従来は考慮できていなかった条件で解析し、詳細の応力状態の評価などができたことが開発の大きな助けになった。

今では開発したシミュレーションツールなども駆使しながら、さらなるパフォーマンスの向上につなげている。

2000年代後半から始まった開発は、なかなか思うような結果が出ない時期がありながらも、技術研究所が築き上げてきた技術をフルに活用し、少しずつ成果を積み重ねてECYシリーズの設計を完成させた。

しかし、これで終わりではない。量産化し、製品として世の中に供給できる体制を整える必要があった。そのために、技術研究所で開発を行っていたPTC事業部・主任技師がPTC事業部に異動し、準備に取りかかることになった。

このECYシリーズの量産体制を整えることは事業部の中でも優先度が高く、最優先で取り組むようにと事業部トップから号令がかかり、部署の垣根を越えた協力体制が整えられた。

量産化体制を整えるためには、適切な設備と人材の教育が欠かせない。最初にぶつかったのは、今までの減速機を製造してきた既存の設備では、要求する精度が出ないという壁だった。だが、加工設備を改善することで解決に導いた。さらに、新しい機構であるため、今までとは違った部品管理、部品の組み立てラインを立ち上げる必要もあった。そこで事業部が一丸となって足並みを揃えて取り組むことで、工場内の流れを整えることができた。

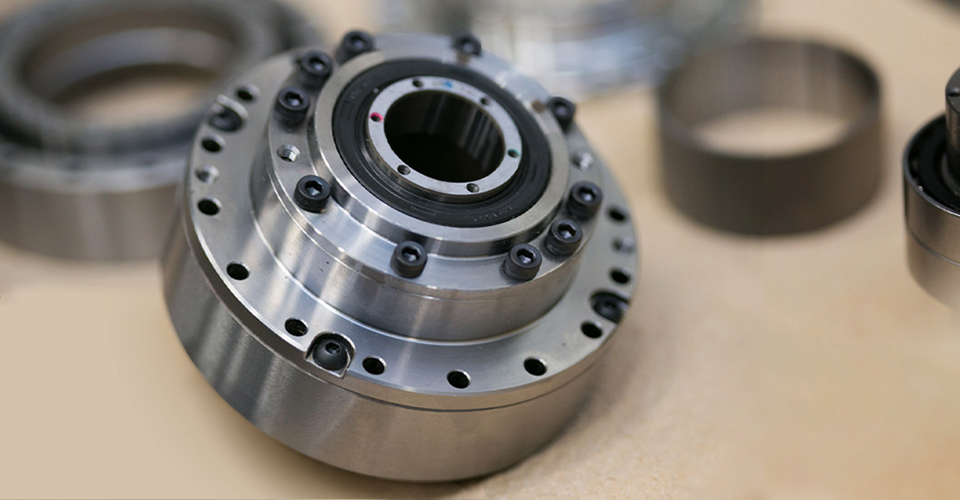

現在、ECYシリーズは9種類のラインナップを揃えている(2019年12月18日現在)。小型であり、高剛性、高い安全性に加え、高速軸のホローシャフト径が大きいため、ケーブルなどを通しやすく、ロボットなどへの組み込みのしやすさも特長だ。

導入を検討していただいているお客様に対しては、既にプロトタイプ(テスト機)の納品も進んでおり、早くも良い評価を得ている。

技術研究所の継続した努力と知見、そしてPTC事業部の協力体制が、10年以上という年月をかけてECYシリーズを生み出したのだ。

産業用だけでなく

人に近いところにも使われる

減速機へ

完成したECYシリーズは小型化、高出力トルク化を実現し、同じ大きさの従来品の1.5倍の出力トルクを実現。当初の目標には届いていないものの十分なインパクトのある商品が完成。目標の2倍に向けての継続的な取り組みに加え、さらには5年後、10年後の未来のことも見据え、技術研究所ではより小さく、より高性能な減速機を作るための課題に取り組み開発し続けている。

ECYシリーズは現在、産業用をメインとした販売を展開しているが、そう遠くない未来では、世の中の少子高齢化などを背景に、介護用ロボットや医療用ロボット、アシストスーツ、AGV(無人搬送ロボット)など、人に近いところで活動するロボットが今よりももっと増えていくはずだ。そういった用途に求められる減速機の要件は少しずつ異なる。たとえば、超軽量や超扁平など重さや大きさなどの形状に関する要件だけでなく、超高精度や効率向上など、性能に関する要件もそれぞれのロボットによって変わるだろう。そういったニーズに柔軟に対応できるよう、技術の蓄積をこれからも続けていくのだ。

ECYシリーズの開発で培った減速機の商品開発のノウハウはもちろん、設計、加工、組み立てなど、各要素の技術開発を進めるときに、どのような点に着目して進めていくべきかというポイントを押さえられたのは、今後の研究開発にとって大きな収穫だと3人は語る。

10年以上という長い間、研究開発が一度たりともストップしなかったこと、多くの社員がECYシリーズに期待をし続けてくれたこと、量産化にあたってPTC事業部が同じ方向を向いて協力してくれたことなど、「人」もECYシリーズのリリースに大きな力となった。

特に、開発当初から指導、アドバイスをし続けてくれていたコンサルタントは、3人にとって師匠のような存在であり、ECYシリーズの完成を一番報告したい相手でもあった。

「開発が始まってから、長年にわたり、2週間に1度ほどのペースで大阪から横須賀の技術研究所に指導に来ていただいていました。私たちがまだ学生と変わらないような知識しかなかった頃から一生懸命ご指導くださって、本当に感謝しています。長い時間がかかりましたが、ECYシリーズがリリースできたので、先日報告に行ってきました」。

コンサルタントからは「今までもさまざまな製品に関わってきましたが、ECYシリーズのリリース報告が最後の大きなプレゼントです。ありがとう。これからが事業の本格的なスタート。性能の改善、派生する製品の開発など、ECYシリーズが新たな事業の柱になるように、成長させていってください」と激励を受けた。

開発時にはコンサルタントですらECYシリーズの商品化は難しいのではと諦めかけたことなど、今だからこそ聞くことができた話もたくさんあった。

「さらに『何より楽しく仕事をすることが大切』と言葉をいただきました。雑務と思われるようなことも前向きに捉えて仕事に取り組むこと。周りの人に協力してもらうためには、自分の知っている知識は包み隠さずに教える姿勢が大切だとおっしゃっていました。それは、まさに長年にわたる私たちへの指導の中でコンサルタントが実践し続けてくださっていたことです」。

ECYシリーズが事業の柱になった時には、また皆で会い「楽しかった」と振り返りたいとコンサルタントは笑顔で話してくれた。

技術研究所が長い歴史の中で積み上げてきた技術の継承と人材、そして人と人のつながりがこのECYシリーズを生み出した。

これからも社会を支える製品を生み出していくに違いない。

※記載内容は、すべて取材当時のものです。